近年来,我国电力结构发生显著变化,新能源装机占比持续攀升。为保障电网系统稳定运行,火电机组需配合新能源电力进行深度调峰。同时,要根据用电峰谷变化,灵活响应电网负荷指令。然而,传统制粉系统煤仓、给煤机一对一的设计模式,难以满足火电机组灵活升降负荷的需求,成为制约火电机组高效运行的关键因素。

面对上述困境,大通龙源推出深度调峰智能配煤系统。该系统在设计上充分考量煤仓结构的安全性与稳定性,摒弃市场常见的外挂小仓,引入缓冲仓理念。这一设计有效规避了因荷载变化引发的结构强度风险,降低燃料自燃和板结的概率,为系统长期稳定运行奠定基础。

系统配备的智能控制系统,无需改动电厂主逻辑,就能精准管理煤种切换。在不同负荷条件下,既能确保锅炉燃烧稳定,满足机组快速带满负荷的要求,又能在深度调峰期间优化燃煤成本,减轻火电厂经济负担。

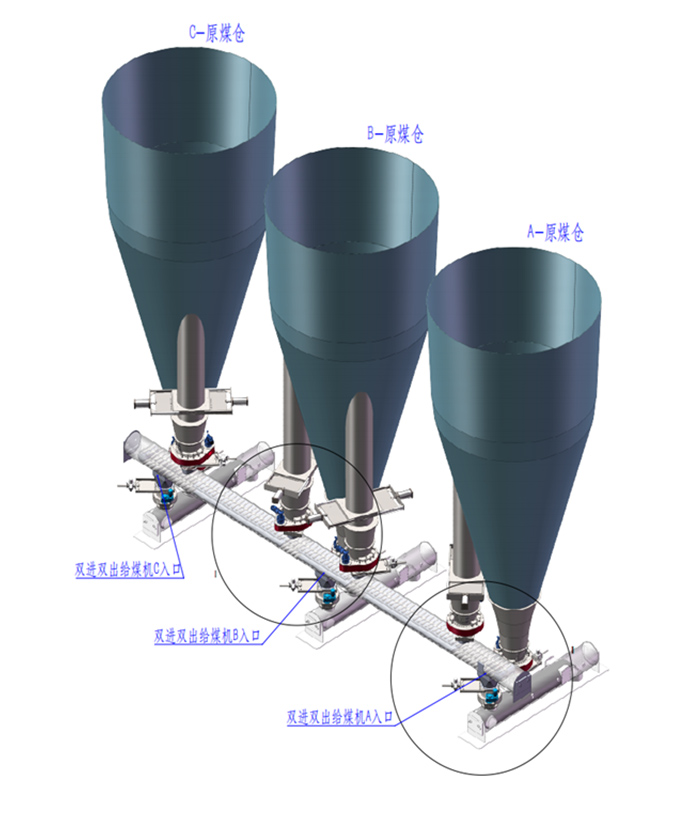

以PC炉四角切圆燃烧器炉型结构为例,为保障燃烧稳定性,一般A、B仓(对应第一层及二层燃烧器的原煤仓)储存高热值煤,部分电厂仅B仓储存高热值煤,其他煤仓则根据燃料库存灵活上煤。这里以一拖三改造方案详细介绍智能配煤系统原理。

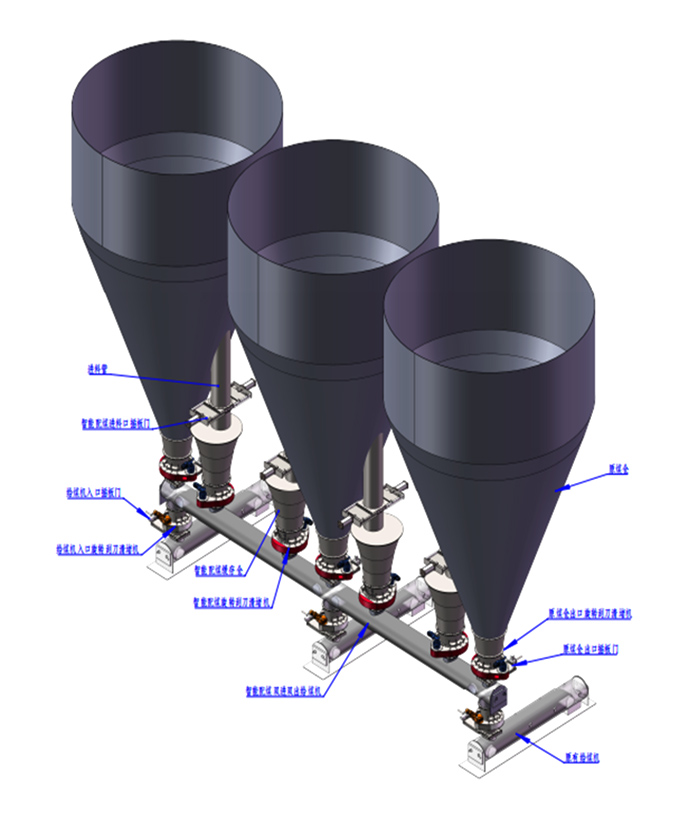

1. 系统架构搭建:在现有煤仓上部增设卸料管,下部加装缓冲仓,并配置刮刀旋转清堵装置,构建一套双向传输皮带给煤机系统,实现对三套煤仓对应的制粉系统灵活配煤。

2. 优化高热值煤供应:鉴于多数电厂B仓储存高热值煤,在B仓上部增设两根卸料管及相应缓冲仓,实现一台煤仓储存的高热值煤供三台制粉系统共用,大幅提升电厂上煤和运行的灵活性。同时,在A、C仓上部增设一套卸料管及缓冲仓系统。

3. 原煤仓改造与给料优化:改造现场原煤仓,使双向传输皮带给煤机设计三个给料出口,分别连接A、B、C制粉系统给煤机,并在连接落煤管处加装刮刀旋转清堵装置,有效解决堵煤问题。

4. 煤流量精准控制:智能配煤系统沿用原有给煤机称重系统控制煤流量,无需切换运行模式,保证煤流量控制的稳定性和准确性。

5. 灵活配煤模式:该系统可实现B仓高热值煤向A、C仓单独或同时配煤,A、C仓低热值煤也能向B仓或A、B仓、B、C仓组合配煤,极大地增强了系统适应机组调峰和带负荷的能力。

6. 系统退出保障:当智能配煤系统退出运行时,能将所有缓冲仓内部煤全部拉空,避免对原煤仓荷载及结构强度产生影响,防止安全事故发生。同时,给煤机及出料落煤管也会走空,杜绝长期积煤引发的自燃和板结问题。

7. 全新控制手段:系统提供的全新控制系统,在燃料切换过程中,有效克服入炉煤热值突发扰动,解决快速切换煤种时燃烧稳定性的控制难题。

深度调峰智能配煤系统具备一系列显著特点,使其在火电机组调峰领域优势突出。

1. 配煤灵活性高:系统简单灵活,支持高、低热值煤双向配煤,满足不同工况下的燃煤需求。

2. 结构安全可靠:采用缓冲仓设计理念,消除原煤仓长期运行因外部荷载变化带来的结构强度安全隐患。

3. 防止燃料隐患:卸料管阻断设计有效避免新增加的储运系统长期停运导致的燃料自燃、板结堵煤问题。

4. 接口设计灵活:与原给煤机接口位置设计灵活,不受给煤机平台空间布置的限制,便于安装和改造。

5. 稳定燃烧过程:充分考虑单台给煤机燃料量和锅炉总燃料量的逻辑关系,避免配煤系统切换对锅炉燃烧造成扰动。

6. 强化防堵功能:在配煤转运、储存过程中进行全面防堵设计,有效防止堵煤问题的发生。

深度调峰智能配煤系统的智能控制系统是其核心优势之一。该系统无需对电厂主逻辑进行修改,就能精确管理煤种切换,确保锅炉在不同负荷条件下稳定燃烧。这不仅满足机组快速带满负荷的运行要求,还能在深度调峰期间优化燃煤成本,切实减轻火电厂的经济压力,为火电机组高效、经济运行提供有力支持。